超音波溶接設計原理

超音波溶接設計原理

1. 設計の基礎調査

良好な溶接結果を達成するためには、検査されなければならない要因は以下のとおりです。

2 溶接部品デザインフォーカス

超音波エネルギーを送信できるように設計されています

溶接面は、超音波溶接ヘッドの接触面からいくらかの距離を有し、シェル部材は超音波を透過させるのに十分硬くなければならない。 ソフトプラスチック 透過エネルギー 確実に。 シェル壁の厚さは、溶接領域の変形を防ぐのに十分でなければならない。 薄い壁は溶接しやすい工程内の機械的力。

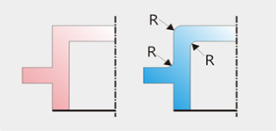

(1) 溶接部の角と縁

全ての角および縁部は丸みを帯びており、鋭い縁は超音波エネルギーを蓄積し、ひび割れや不要な溶接を引き起こす可能性がある。

(2)潜在的な 製品設計上の問題

リブ、ブラケット、スタッドなどの体を越えて延びる部分は、振動や過熱のために破損の影響を受けやすいです。超音波 溶接。 また、スプリングやワイヤなどの他の内蔵物も溶接の原因です。 一言では、滑らかな縁や角、小さな振幅、および短い溶接時間が最良の溶接を達成することができます。 必要に応じて、電子部品、ばねなどの振動を緩和するためにシリカゲルを使用することができます。

(3) 溶接部の溶接状態

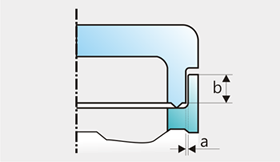

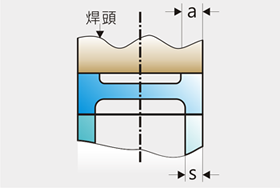

理想的には、2つのシェルは一緒に合う必要があり、滑らないでください。溶接工程。 理想的な吻合は、2つが外力によって密接に結合されていてもしっかりとしていないことです。 理想ギャップは0.05 へ0.1 MM 溶接部のサイズによっては、2つの溶接部の高さの差が少なくとも1.0 。 MM

推奨ギャップA = 0.025 〜 0.05mm; B = 最小。 1.0mm

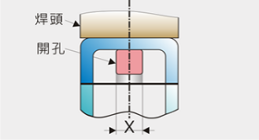

(4)エネルギー 転送は均一になる必要があります

関節の設計はエネルギーの均一性に影響を与えます。 一般に、エネルギー伝達経路の曲げ、ベベル、または開口部は、溶接に伝達された超音波の強度を低下させる。

図のX面積は、はんだ付けまたは はんだ付けが不十分です。

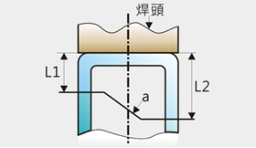

(5) 関節面の位置

最良の条件は、接合面が全て同じ高さにあり、溶接ヘッドの表面と平行であることである。 これはそうではありません接合面から溶接ヘッドの表面までの距離が異なるため、溶接が容易である。

図中、距離 L1 L2 等しくはなく、A面が溶接ヘッドの表面と平行ではなく、2つのシェルの接触面に伝達されたエネルギー損失が図示されている。

(6) 溶接部と溶接ヘッド接触面

最良の条件は、シェルとホーンの接触面が大きく平坦であり、角の表面を部分的に輪郭付けすることができる。 ホーンの表面は から小さい関節面、 がだれでも が溶接は依然として達成され得るので、エネルギーの一部が関節表面に伝達されない可能性があり、良好な溶接効果を達成するために圧力を増加させることが必要であるが、下圧力を増加させることができる。溶接。 研磨された面または不均一な表面は、ヘッドの刻み目を溶接する傾向があり、PE金型の添加は減少する。

ホーンと接触しているシェルメンバー 例えば、ホーン接触面と同じ大きさである。

前 :

超音波溶接用語集次 :

超音波溶接の一般的な誤解© 著作権: 2026 Hangzhou Altrasonic Technology Co.,Ltd 全著作権所有

IPv6 ネットワークがサポートされています

スキャン Wechat