ķø╗µ░ŚĶć¬ÕŗĢĶ╗ŖŃü¦õĮ┐ńö©ŃüĢŃéīŃéŗĶČģķ¤│µ│óµ║ȵğ

µ®¤ĶāĮķā©Õōü

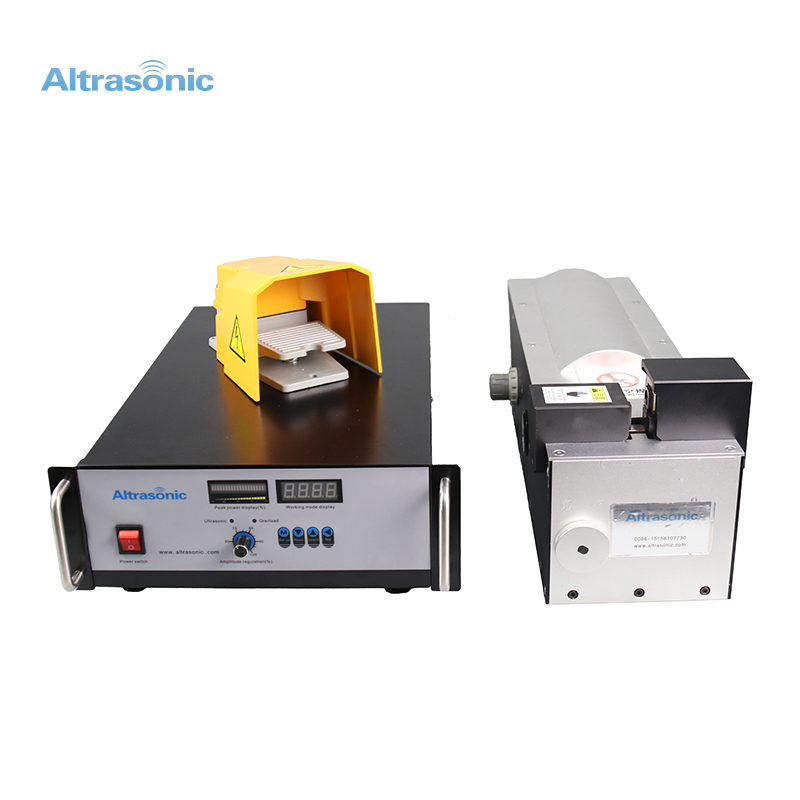

ŃüōŃéīŃéēŃü«Ńé│Ńā│ŃāØŃā╝ŃāŹŃā│ŃāłŃü«ĶČģķ¤│µ│óµ║ȵğŃü½ŃéłŃéŖŃĆüńĄäŃü┐ĶŠ╝Ńü┐Ńü«µ®¤ĶāĮŃé│Ńā│ŃāØŃā╝ŃāŹŃā│ŃāłŃü«µ®¤ĶāĮŃüīÕłČķÖÉŃüĢŃéīŃü¬ŃüäŃéłŃüåŃü½ŃüÖŃéŗŃüōŃü©ŃüīŃü¦ŃüŹŃüŠŃüÖ.ŃüÖŃü╣Ńü”Ńü«µ║ȵğŃāæŃā®ŃāĪŃā╝Ńé┐ŃéÆ100’╝ģŃāüŃé¦ŃāāŃé»ŃüŚŃü”Ķ©śķī▓ŃüÖŃéŗŃüōŃü©ŃüīŃü¦ŃüŹŃüŠŃüÖ.ÕŹŖķĆÅĶå£Ńü»Õ£¦ÕŖøŃāÉŃā®Ńā│Ńé╣Ķ”üń┤Ā’╝łDAE’╝ēŃü©ŃüŚŃü”õĮ┐ńö©ŃüĢŃéīŃĆüĶČģķ¤│µ│óŃü¦ŃāæŃā│ŃāüŃü©ŃéĘŃā╝Ńā½ŃéÆÕÉīµÖéŃü½ĶĪīŃüåŃüōŃü©ŃüīŃü¦ŃüŹŃüŠŃüÖ.

Ķ╗ŖŃü«õĖŁŃü¦

Ńé½ŃāÉŃā╝Ńü©ĶĪ©ńż║ńö╗ķØóŃü½ÕŖĀŃüłŃü”ŃĆüķø╗ÕŁÉķā©ÕōüŃéƵ║ȵğŃüŚŃü”Ńā¬ŃāÖŃāāŃāłŃü¦ńĢÖŃéüŃéŗŃüōŃü©ŃééŃü¦ŃüŹŃüŠŃüÖ.Ńü«ńö©µ│Ģ ĶČģķ¤│µ│óµ║ȵğµŖĆĶĪō ŃéĄŃāØŃā╝ŃāłŃāŚŃā¼Ńā╝ŃāłŃü©Õż¢Õü┤Ńé½ŃāÉŃā╝Ńü«Õ«ēÕģ©Ńü¬µÄźńČÜŃéÆńó║õ┐ØŃüÖŃéŗŃü¤ŃéüŃü½ŃĆüŃé┐Ńā╝Ńé▓ŃāāŃāłŃéÆńĄ×ŃüŻŃü¤µ¢╣µ│ĢŃü¦µ║ȵğķĀśÕ¤¤Ńü½Ńé©ŃāŹŃā½Ńé«Ńā╝ŃéÆÕ░ÄÕģźŃü¦ŃüŹŃĆüµĢŵä¤Ńü¬ķø╗ÕŁÉķā©ÕōüŃü½ĶäģÕ©üŃéÆõĖÄŃüłŃéŗŃüōŃü©Ńü»ŃüéŃéŖŃüŠŃüøŃéō.

Ķ╗ŖŃü«Õż¢ĶŻģ/Ńā®ŃéżŃāł

ķ½śÕ╝ĘÕ║”ŃĆüµ░ŚÕ»åµĆ¦ŃĆüÕ»Ėµ│Ģń▓ŠÕ║”ŃĆüŃüŖŃéłŃü│Õ╝ĢŃüŻŃüŗŃüŹÕéĘŃéäŃüĖŃüōŃü┐Ńü«Ńü¬ŃüäÕż¢Ķ”│ŃüīÕģĖÕ×ŗńÜäŃü¬Ķ”üõ╗ČŃü¦ŃüÖ.ĶČģķ¤│µ│óµ║ȵğŃü»ŃĆüŃé│Ńā│ŃāØŃā╝ŃāŹŃā│ŃāłŃü«µ®¤ĶāĮŃéÆõ┐ØĶŁĘŃüŚŃĆüĶżćķøæŃü¬ÕĮóńŖČŃü«µ║ȵğŃéÆÕ«īõ║åŃüÖŃéŗŃüōŃü©ŃüīŃü¦ŃüŹŃüŠŃüÖ.

Ńü«Ńü¤ŃéüŃü«ķ½śķø╗Õ£¦Ńé▒Ńā╝Ńā¢Ńā½Ńü«õ┐ĪķĀ╝Ńü¦ŃüŹŃéŗµÄźńČÜ ķø╗µ░ŚĶć¬ÕŗĢĶ╗Ŗ

ķø╗µ░ŚĶć¬ÕŗĢĶ╗ŖŃü¦õĮ┐ńö©ŃüĢŃéīŃéŗŃāóŃā╝Ńé┐Ńā╝Ńü»ŃĆüÕ¦ŗÕŗĢµÖéŃü½ŃāĢŃā½ŃāæŃā»Ńā╝Õć║ÕŖøŃéƵÅÉõŠøŃü¦ŃüŹŃü¬ŃüæŃéīŃü░Ńü¬ŃéŖŃüŠŃüøŃéō.ŃüōŃéīŃü½Ńü»ŃĆüĶ╗ŖÕåģŃü«ķ½śķø╗Õ£¦Ńé▒Ńā╝Ńā¢Ńā½Ńü«õ┐ĪķĀ╝µĆ¦Ńü«ķ½śŃüäµÄźńČÜŃüīÕ┐ģĶ”üŃü¦ŃüÖ.Õģģķø╗ŃāæŃéżŃā½Ńü©ķ½śķø╗Õ£¦ŃāÉŃāāŃāåŃā¬Ńā╝ŃéÆµÄźńČÜŃüÖŃéŗŃé▒Ńā╝Ńā¢Ńā½Ńü©ŃāŚŃā®Ńé░Ńü»ŃĆüķ½śķƤÕģģķø╗ŃéÆÕ«¤ńÅŠŃüÖŃéŗŃü¤ŃéüŃü½õ┐ĪķĀ╝µĆ¦Ńü«ķ½śŃüäõĮĵğĶ¦”µŖĄµŖŚµÄźńČÜŃéÆÕ┐ģĶ”üŃü©ŃüŚŃüŠŃüÖ.ŃüōŃéīŃü»ķĆÜÕĖĖŃĆüĶ╗ŖõĖĪŃü«ķ½śķø╗Õ£¦Ńé▒Ńā╝Ńā¢Ńā½µÄźńČÜŃéÆÕ«¤ńÅŠŃüÖŃéŗŃü¤ŃéüŃü«ķŖģŃĆüŃéóŃā½Ńā¤ŃāŗŃé”ŃāĀŃĆüŃüŠŃü¤Ńü»ŃüØŃü«2ŃüżŃü«ńĄäŃü┐ÕÉłŃéÅŃüøŃü«ÕŖ╣µ×£ńÜäŃü¬µ║ȵğŃü¦ŃüÖ.

µ¢ŁķØóń®ŹŃüī70ŃĆü95ŃĆüŃüŠŃü¤Ńü»1 20mmŃü«Ńé▒Ńā╝Ńā¢Ńā½Õż¦ķø╗µĄüµÄźńČÜķā©ÕōüŃü½ŃüŚŃüŻŃüŗŃéŖŃü©µ║ȵğŃüÖŃéŗÕ┐ģĶ”üŃüīŃüéŃéŖŃüŠŃüÖ.Ķ©ŁĶ©łŃé©Ńā│ŃéĖŃāŗŃéóŃü»ŃĆüĶ©ŁńĮ«Ńé╣ŃāÜŃā╝Ńé╣ŃéÆń»Ćń┤äŃüÖŃéŗŃü¤ŃéüŃü½ŃĆüµ║ȵğÕ╣ģŃéÆŃü¦ŃüŹŃéŗŃüĀŃüæńŗŁŃüÅŃüÖŃéŗÕ┐ģĶ”üŃüīŃüéŃéŖŃüŠŃüÖ.ŃüŚŃüŗŃüŚŃĆüÕŠōµØźŃü«µŖĆĶĪōŃü¦Ńü»Õ«¤ńÅŠŃüīķøŻŃüŚŃüÅŃĆüĶČģķ¤│µ│óµ║ȵğŃü¦ńó║Õ«¤Ńü½µÄźńČÜŃü¦ŃüŹŃéŗŃéłŃüåŃü½Ńü¬ŃéŖŃüŠŃüŚŃü¤.

ķø╗µ░ŚĶć¬ÕŗĢĶ╗ŖŃü«ķø╗µ░ŚµÄźńČÜńö©Ńā»ŃéżŃāżŃā╝ŃāÅŃā╝ŃāŹŃé╣µ║ȵğ

ķø╗µ░ŚĶć¬ÕŗĢĶ╗ŖŃü»ÕÅ»ÕŗĢķā©ÕōüŃüīÕ░æŃü¬ŃüäŃü¤ŃéüŃĆüŃāĪŃā│ŃāåŃāŖŃā│Ńé╣Ńé│Ńé╣ŃāłŃüīÕż¦Õ╣ģŃü½ÕēŖµĖøŃüĢŃéīŃĆüõ┐ĪķĀ╝µĆ¦ŃüīÕÉæõĖŖŃüŚŃüŠŃüÖ.ĶČģķ¤│µ│óµ║ȵğŃéĘŃé╣ŃāåŃāĀĶć¬õĮōŃü»ķØ×ÕĖĖŃü½õ┐ĪķĀ╝µĆ¦Ńüīķ½śŃüÅŃĆüŃāĪŃā│ŃāåŃāŖŃā│Ńé╣Ńé│Ńé╣ŃāłŃüīõĮÄŃüÅŃü¬ŃéŖŃüŠŃüÖ.ŃüŚŃü¤ŃüīŃüŻŃü”ŃĆüĶć¬ÕŗĢĶ╗ŖµźŁńĢīŃü¦Ķ”üµ▒éŃüĢŃéīŃéŗķ½śÕōüĶ│¬Ńü«Õ¤║µ║¢ŃéƵ║ĆŃü¤ŃüÖŃü¤ŃéüŃü½õ┐ĪķĀ╝µĆ¦Ńüīķ½śŃüÅķĢĘÕ»┐ÕæĮŃü«ķø╗µ░ŚµÄźńČÜŃüīÕ┐ģĶ”üŃü¬ÕĀ┤ÕÉłŃü»ŃĆüŃā»ŃéżŃāżµÄźńČÜŃü½ĶČģķ¤│µ│óµŖĆĶĪōŃéÆõĮ┐ńö©ŃüÖŃéŗŃüōŃü©ŃéÆŃüŖÕŗ¦ŃéüŃüŚŃüŠŃüÖ.

ĶČģķ¤│µ│óŃā»ŃéżŃāżŃā╝ŃāÅŃā╝ŃāŹŃé╣µ║ȵğ µśÄŃéēŃüŗŃü¬ńĄīµĖłńÜäŃüŖŃéłŃü│µŖĆĶĪōńÜäÕł®ńé╣ŃüīŃüéŃéŖŃüŠŃüÖ’╝ÜŃéĘŃā│ŃāŚŃā½Ńü¬ŃāŚŃāŁŃé╗Ńé╣Ńü©ķ½śŃüäĶ▓╗ńö©ÕŖ╣µ×£.õĮÄŃüäµÄźĶ¦”µŖĄµŖŚ;ķ½śŃüäµÄźńČÜÕ╝ĘÕ║”.ŃüŠŃü¤ŃĆüµ║ȵğŃé│Ńā│ŃāØŃā╝ŃāŹŃā│ŃāłŃü»ķØ×ÕĖĖŃü½µ¤öĶ╗¤µĆ¦ŃüīŃüéŃéŖŃĆüĶć¬ÕŗĢÕī¢ŃüĢŃéīŃü¤ńö¤ńöŻŃā®ŃéżŃā│Ńü½ń░ĪÕŹśŃü½ńĄ▒ÕÉłŃü¦ŃüŹŃüŠŃüÖ.µ¢ŁķØóń®ŹŃüīŃéÅŃüÜŃüŗ0.13mm2Ńü«ķØ×ÕĖĖŃü½ń┤░ŃüäŃé▒Ńā╝Ńā¢Ńā½Ńéäķ½śķƤŃāćŃā╝Ńé┐õ╝ØķĆüńö©Ńü«Ńā×Ńā½ŃāüŃé╣ŃāłŃā®Ńā│ŃāēŃé▒Ńā╝Ńā¢Ńā½Ńü¦ŃééŃĆüĶČģķ¤│µ│óµ║ȵğµŖĆĶĪōŃéÆõĮ┐ńö©Ńü¦ŃüŹŃüŠŃüÖ.

Ńé½ŃāåŃé┤Ńā¬Ńā╝

µ£Ćµ¢░Ńü«Ńā¢ŃāŁŃé░

┬® ĶæŚõĮ£µ©®: 2026 Hangzhou Altrasonic Technology Co.,Ltd Õģ©ĶæŚõĮ£µ©®µēƵ£ē

IPv6 ŃāŹŃāāŃāłŃā»Ńā╝Ńé»ŃüīŃéĄŃāØŃā╝ŃāłŃüĢŃéīŃü”ŃüäŃüŠŃüÖ

Ńé╣ŃéŁŃāŻŃā│ Wechat