すばやく手をこすると、ウォームアップします.熱は摩擦によって引き起こされます.今度は、1秒間に何百回も手をこすることを想像してみてください.発生する摩擦熱により、短時間で温度が大幅に上昇する可能性があります.

同様に、高周波音(超音波)は、互いに接続されている材料に急速な振動を引き起こす可能性があります.振動により材料同士が擦れ合い、摩擦により接触面の温度が上昇します.この急速な摩擦熱は、材料が互いに結合するための条件です. 超音波溶接 電子受託製造 ブログのテーマ カスタムケーブル 電子機器受託製造サービス 製造技術 射出成形 精密加工 二次サービス テストと品質 付加価値サービス

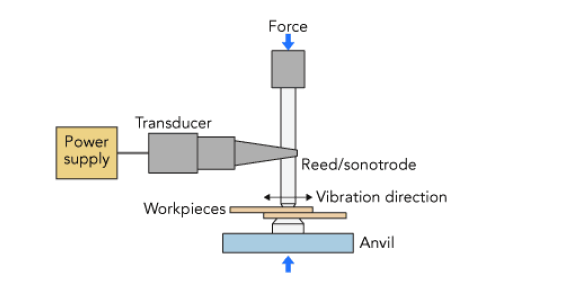

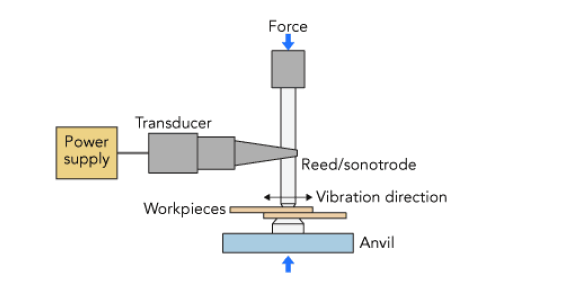

プロセス 1940年代に導入された超音波溶接技術は、高周波音波と圧力を使用して金属を結合します.この技術は、アルミニウム、真ちゅう、銅、ニッケルなどの非鉄材料の溶接に非常に適しています. 最も単純な形式では、超音波溶接はホーンと呼ばれる振動ツールを使用します.これは、接続される部品が出会う領域に超音波エネルギーを伝達します.超音波振動により、部品の表面の酸化物と膜が分解されるため、金属/ワークピースを直接接触させることができます.超音波振動が止まると、強固な結合が形成されます. 超音波溶接システムの基本要素を詳しく見てみましょう. 1.)圧力下で2つの部品を組み立てるために使用される空気圧または電気プレス. 2.)部品を配置し、高周波振動をインターフェースに向けるために使用される固定具. 3.)3つのコンポーネントで構成される超音波スタック. 3つのコンポーネントはすべて、同じ周波数(通常は15〜40kHz)で共振するように調整されています. a.)コンバーター:圧電効果を使用して、電気信号を機械的振動に変換します. b.)ブースター:振動の振幅を機械的に変更します. c.)ホーンまたは超音波発生器:部品の形状を採用し、振幅を機械的に変更し、機械的振動を部品に適用します. 4.)電源は、スタックの共振周波数と一致する周波数の高出力電気信号を提供します. 5.)プレスの動きと超音波エネルギーの伝達を制御するコントローラー. 利点 超音波溶接には多くの利点があります. 生産性を高める.機械は急速に加熱および冷却されます.組み立てプロセスは高度に自動化でき、寸法公差を厳密に制御できます.溶接時間は通常1秒未満です.また、アセンブラは予熱や冷却に時間をかける必要がありません.総サイクルタイムは非常に短いです. きれいな表面:高周波振動が跡を防ぐことができるので、超音波溶接は表面仕上げを傷つけません.また、熱や排気を取り除くための換気システムも必要ありません. コストを節約します.従来の溶接に比べ、消費電力が非常に少ないです. 応用 超音波溶接は、全体的な効率と生産性の向上により、ワイヤーハーネス、板金、プラスチック、自動車部品、医療機器など、さまざまな業界で広く使用されています. エレクトロニクス産業-超音波溶接は、有線接続を接続し、小さな精密回路で接続を作成するためによく使用されます. 板金と精密機械加工-アルミニウムは、熱伝導率が高いため、従来の技術では溶接が難しい金属です.ただし、アルミニウムは金属が柔らかいため超音波溶接で溶接しやすいため、ソリッドステート溶接が容易です. 医療機器-医療業界では、溶接部に汚染物質や劣化をもたらさないため、超音波溶接がよく使用されます.また、機械はクリーンルーム専用にすることができます.