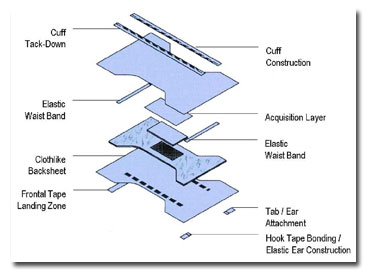

O ver 最後の数年間、 超音波接合技術的な期待と速度要件を満たすための技術は、最先端の変換のための速度要件を満たしています。 最新世代の超音波接合システムは完全なプロセス制御を提供し、最大1,500フィートの回線速度で一貫した債券品質を生み出します。分(FT / MIN)、または500メートル あたり微小 (M / 最小)。 超音波接合は衛生生成に広く使用されている。 おむつ、ズボン、失禁用製品のためのその使用に加えて、それはまた女性らしい]ナプキンズを使用しています。 フィルタ; 外科用マスク ガウンと パッド; . ワイプ; 化粧品パッド; バッキ バッグ; とコーヒーと紅茶 フィルター; . 他の多くの織物、フィルム、 ノーバーン と紙 製品 超音波プロセスは非常に用途が広く、幅広い製品で使用できます。 ラミネート ボンディング; エンボス加工; 穿孔; スリット / カット; と スプライシング with これらの 能力、超音波プロセスは費用節約です。既存の接着剤接合用途の代わりに、しばしば特性を持つ新しいユニークなアプリケーションが可能です。任意の接着剤塗布によって達成される。 実施例: . . - マルチ層の材料層を同時に積層して、トレーニングパンツの強い柔らかい側面の縫い目を作り出して、成人または化粧品のための保護下着; - 布のような バックシート 装飾品をエンボス加工しながらおむつのと - Mitt型のような広範囲の形状を接合する ワイプ 幅広い用途には、多層化された 機能ワイプ、医療製品 (顔 マスク、靴カバー、暖房パック、氷袋)、収着剤の接着と積層

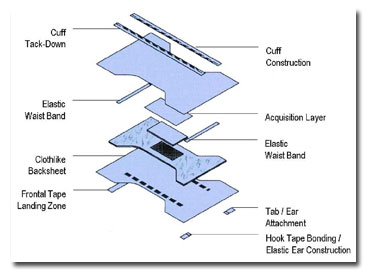

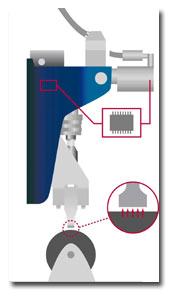

図1: おむつにおける超音波接合用途

基礎 超音波溶接

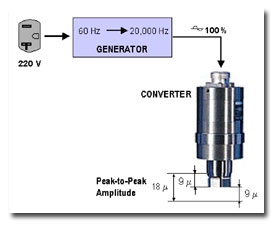

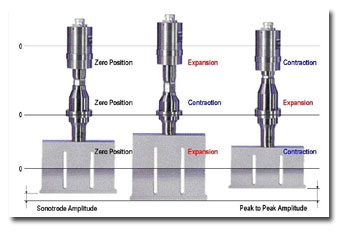

超音波溶接は、不織布、フィルム、フィルムなどの熱可塑性材料との間に分子結合を作り出すために高周波の機械的音波を使用する接合方法である。プラスチック 地図 超音波溶接プロセス、機械的振動は、20,000サイクルの高周波で材料に導入されます。人間の髪の毛の直径の大きさと一定の溶接の大きさの具体的な振幅と第二。 超音波は、20キロヘルツからの範囲の高周波数に使用される用語です。(KHz) 1 Gigahertz (GHz) (Hz サイクル 次の これらの 周波数は人間が聞くことができるものの範囲を超えています。 超音波溶接システムは一般的に20,30または35の周波数を使用しています。KHz。 超音波発生装置は電子電圧を高電圧に変換する。ハイ周波数信号とそれをコンバータに配信します。 コンバータでは、圧電結晶が2つのチタンディスクの間に挟まれて振動します。(展開 契約)印加電気信号の周波数で。 振動は20,000サイクルの非常に速い機械的な動きを生み出します。あたり約18ミクロンの小振幅で2番目(ピーク間) 図2: 発電機とコンバーターの電気システム

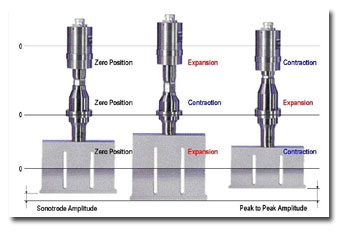

ほとんどの用途、18ミクロンの振幅は溶接に不十分である。 振幅カプラを接続することによって(ブースター)コンバータには、振動の振幅を増やすことができます。 振幅カプラの典型的な利得は 1:2である。 A ソノトロード 振幅カプラの下端に接続されている(超音波)は、典型的には振幅をさらに大きくし、典型的には2.3。 得られた振幅80ミクロン(ピーク対ピーク)では、材料は ソノトロードの表面の間で圧縮されます。そして アンビルの上。 不織布、フィルムまたはプラスチック部品の圧縮は、熱可塑性樹脂間の圧縮と摩擦の両方を作り出す。 この 熱可塑性材料を加熱して溶融させ、それらの間に溶接または結合を作り出す。 図3: 超音波スタックにおける振幅の蓄積

図4: 溶接振幅は、ソノトレードの膨張または収縮量である。 超音波スタックの振動

調整ボンド

超音波溶接の強さ

振幅と力は、結合を変える2つの主要なプロセスパラメータです。 振動の振幅は、異なるゲインと超音波での電子調整を有する振幅カプラを用いて両方とも変化させることができる。 適用または材料の組み合わせに対して最適な振幅が決定されると、振幅は一定になり、変化しない。 この Sonotrode の溶接力を残します結合に影響を及ぼす唯一の残存可変プロセスとして材料に適用されます。 光溶接力は光を生じます。 溶接力が高まるにつれて、接着強度が増加します。 必要な力量は、所望の結合強度、接合される材料または材料の組み合わせ、溶接時間またはウェブ速度および接合面積の被覆面積に依存する。 一貫した結合品質を達成するために、2つの溶接パラメータ振幅と力を維持する必要があります。 連続超音波接合

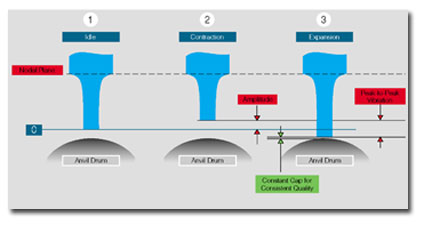

超音波溶接の基礎はすべての超音波プラスチック溶接用途に適用されていますが、不織布を含む連続ウェブの超音波接合そして映画は、カスタマイズされたシステムを必要とする。 連続超音波接合システムは、彫刻されたアンビルドラムと超音波スタック(コンバータ、振幅カプラ、 ソノトロード)を有する超音波システムからなる。 スタックはアンビルドラムの上に取り付けられ、アンビルドラムの表面とソノトロードの表面の間に小さな隙間を残します。 Sonotrode の間絶えず拡大し縮小しています20,000回 おと2番目 - - 材料は Sonotrodeの間のギャップを通過します。そしてアンビル ドラム 膨張段階、 Sonotrode ソノトロードの溶接面間の材料を圧縮します。そしてアンビル ドラム熱可塑性材料では、この圧縮は分子圧縮および表面摩擦を作り出し、材料がアンビルの隆起した接合点で選択的に溶融する。 収縮段階、 Sonotrode 材料を材料なしで高速でギャップを貫通することを可能にする大きなギャップを作成します。

図5: SONOTRODE の連続超音波接合システム そしてアンビルドラム

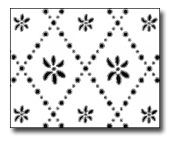

製品に持ち込まれたエネルギーの量は と依存します。 Sonotrode の振幅 そして 材料にかかる力。 振幅は一定のままであるが、ギャップを変えることによって接着強度を調整することができる。 比較的大きなギャップでは、材料には少ない力が加えられ、その結果、光が生じる。 ギャップを減らすと力が増し、強くなります。 アンビルドラムデザインを変えることによって、ボンドパターンの視覚的外観および接合特性は、個人の要件に合わせてカスタマイズすることができる。 図6: ボンディングパターンの例

一貫した債券品質

スルーマイクロガップ コントロール

一貫した接合品質を確保するためには、2つのキープロセスを正確に制御することが重要です。パラメータ: 振幅と 。 最先端の超音波発生器は安定した振幅出力を提供し、ソノトロード振幅で振動します。 .連続超音波接合システムはまた、高い生産速度で一貫した溶接品質を達成するために一貫した溶接力を維持し、そして実質的に摩耗を排除することを妨げる必要がある。

図7: 一貫した結合品質のための絶え間ないギャップ

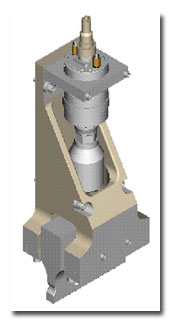

正確に設計された超音波接合システムは次の間隙を維持することによって一貫した溶接力を維持することができる。ソノトロードそしてアンビル ドラムゴムを交換することが不可欠です。 硬い金属マウントを備えた従来の超音波システムのブースターマウント Sonotrode。 図 8: リジッドマウント超音波スタック

特許を取得したソノトロードにおける超音波スタックの取り付けヘルマン 超音波 鋳造金属の取り付け装置のシカゴは、優れた堅い実装液を呈し、従来と比較して超音波スタックの熱膨張長を66%減少させる。 スタック。 いくつかの用途は、そのような硬質マウントされたスタックをAで補給するのに十分な場合があります。費用対効果の高い連続超音波接合としてのアンビル・ドラム。 フルプロセス制御、一貫した債券品質および高生産速度。Herrmann 超音波 精密高さ調整を備えたアクチュエータユニットを開発しました。 おります溶接力を変えるためにさまざまな空気圧に頼るこのアクチュエータユニットはステッピングモーターを使用してソノトロードの操作位置を変更します。 トグル 機構。 アクチュエータユニットはギャップを設定することができます。ソノトロード強さの微調整のために非常に高精度のアンビルドラム。 調整範囲は8000です各ステップは、 0.3 0.3 0.3 ミクロン。 補償 熱膨張

接合プロセス、熱可塑性分子の圧縮および摩擦は、それらを選択的に溶融する熱を作り出す。 この熱のいくつかは、ソノトロードの溶接面に戻ります。そしてアンビルの表面 ドラム。 さらに、変換器、振幅カプラおよび ソノトロードの拡張および圧縮超音波の温度を上げます。 結果として生じる熱膨張は次の間隙を減らします。ソノトロードそしてアンビル ドラム その後 のとき超音波スタックを同じ位置に保つと、材料に加えられる力が増加し、後押しされます。または バーンスルー。 最終的に、Sonotrode 回転、硬化した鋼のアンビルドラムに拡張することができ、両方の膨大な摩耗やダメージを与えます。ソノトロードそしてアンビル ドラム Herrmann . 超音波 特許取得済みの開発にこの問題を解決しました。マイクロギャップ 展開を自動的に補償する制御システム。 A マイクロガップ コントローラは常に Sonotrode の実際の溶接力を監視します。材料に適用されます アクチュエータのロードセル。 閉ループ コントローラは実際の溶接力をプログラムされた目標力と比較し、必要に応じて Sonotrodeの位置を調整します。ステッピングモーターによってギャップを維持する。 この コンタクトを回避することで、一貫した債券品質を確実に抑えることができます。ソノトロードそしてアンビル ドラム

図9: マイクロガップ 力制御による制御システム

超音波スタックの硬い取り付けはインストールを可能にします。ソノトロード並んで、互いに互いに非常に近い。 ソノトロードの特殊な形状と組み合わせると、ワイドウェブを接着できます。シームレスに不屈の高い Sonotrodesの間のレーン。 市販の超音波カレンダーには、生産幅が120インチ、または3メートルのマシンがあります。 幅が大きいことが可能です。 図 図10: 90 " (2.2 メートル) マウサー全体の超音波カレンダー

高速変換線、 マイクロガップ マウサー対照は、最大1,500の速度で高品質の結合の結果を生み出すことを可能にします。FT MIN (500 M / MIN) 超音波 ボンディング: .より費用対効果 接着剤を利用した接合方法

伝統的に接着剤と接着された多くの用途、超音波接合技術は魅力的なものになる可能性があります。 超音波接合の利点: . .

接着プロセスからの接着剤の除去製造工程は、接着剤の入手可能性に依存しない。 底部の接着コストを増やすことで悪影響はありません。 製品からの接着剤のコストを排除することによって、重要なコスト削減が達成されます。 利用可能な接着剤には、代替接着剤タイプの時間のかかりと高価な資格が必要ありません。 接着剤とローションや洗浄液との間に化学反応はなく、接着剤を溶解し、接着を破壊し、ローションのローションや溶液を汚染します。

より薄く使用する可能性: より薄く使用されていない高価なものを使ってコスト削減 フィルム。 いいえ - ブリードスルー薄い接着剤の影響 .と薄膜の熱歪みは ホットメルト 接着剤。

接着剤用途の能力を超えた新しい可能性含み: ズボンの側面縫い目の6つの12層などの複数の材料層を同時に結合する。 ミット、楕円、円などの広範囲の形状における間欠的なボンディングパターンが可能です。 彫刻されたアンビルドラムを使って簡単にボンディングパターンを変える。 と製品分化やブランド認識のための装飾的な結合パターンを使用して魅力的でエンボス積層板を作成する。ラミネート . バックシート エンボスパターンのおむつ、またはエンボス加工会社のロゴやブランド付きの積層体の積層体の場合。

追加のプロセスおよびメンテナンスの利点を含む。 .安全なプロセス - .超音波ボンディングは 暑くて加圧された媒体のない術者またはメンテナンスを傷つけます。 瞬間的なシステムの可用性、 ハチアップ 時間が必要です。 事実上開放時間や冷却を伴わない即時の結合強度。 接着剤の汚染、詰まった接着剤スプレーノズルまたは接着剤の壊れた制御モジュールによるマシンダウンタイムはありません。 ホットスティック部品の修理はありません。と低エネルギーコスト

制限事項

プロセスの性質上、超音波接合は通常、融着することができる材料内の熱可塑性内容物を必要とする。 しかしながら、場合によっては十分な接着強度を達成することさえ可能である。非熱可塑性組織のような材料。 アプリケーションラボの試験により、特定の材料の超音波接合の実現可能性を評価することができます。

結論

その後 のとき従来の接着接合プロセスへの実行可能な代替案の検索、超音波接合システムは理想的なものとすることができる。 接着プロセスのための接着剤を完全に排除することによって、メーカーはもはや大きさのコストを達成しながら接着剤の入手可能性に依存しない。 高度および実績のある連続超音波接合システムの利用可能性により、超音波接合は信頼性が高く制御可能な製造である。 マイクロガップ マウサーの最先端の超音波接合システムコントロールは会うことができます 今日の 要求の要求の高速と品質要件不織布 アプリケーション 既存のアプリケーションの単なる置換を超えて、超音波ボンディングは 独特のプロパティを備えた幅広い新しいアプリケーションの機会を生み出します。任意の接着剤塗布で達成されます。