効果 の ロータリー超音波ミリング および .材料除去パラメータに関する伝統的なフライス化

効果 の ロータリー超音波ミリング および .材料除去パラメータに関する伝統的なフライス化

材料除去のパラメータに対する回転超音波粉砕と伝統的なフライス加工の影響を検証するために、それらの処理を比較した。 処理装置は vCenter-70 CNC マシニングセンタおよび超音波装置は600Wの電力を有し、周波数20kHz、振幅0.12 MM、およびアブラシブ数 500. 処理材料はダイ鋼であり、工具直径は5mmである。

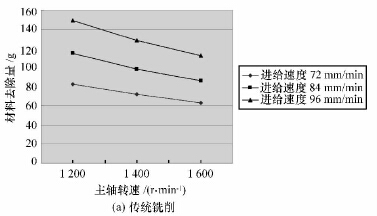

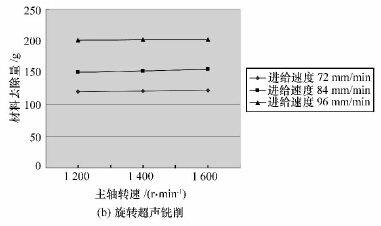

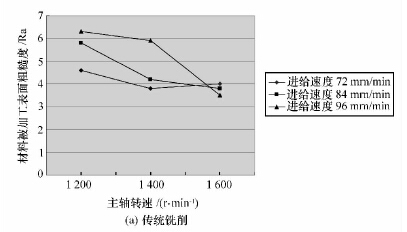

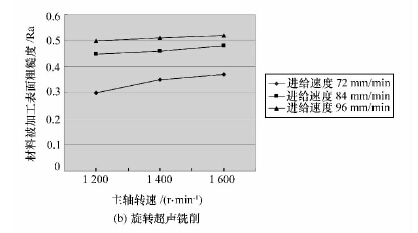

(1) スピンドル速度の比較は、図5および図5の図と同じです。 図5から分かるように、伝統的な粉砕処理の回転速度の増加と共に、材料除去量は減少する傾向を示す。 回転超音波ミリング処理は、材料の除去量を増加させます。スピンドル回転速度は上昇しますが、それは明白です。 ロータリー超音波ミリングがより多くの材料を除去することは明らかです。伝統的なフライス。 図中の図である図6に示すように、従来の加工の表面粗さ値は、スピンドル速度の上昇とともに減少するが、回転超音波粉砕におけるスピンドル速度が上昇するにつれて増加する。 この 超音波ミリングプロセスでは、高速ではないことを示しています。 2つの粗さの比較において、回転超音波ミリングは絶対的な利点を占める。

イチジク5材料除去 の比較 スピンドル速度は同じです

イチジク6機械加工表面粗さの比較 の場合スピンドル速度は同じです

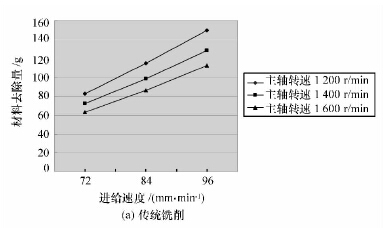

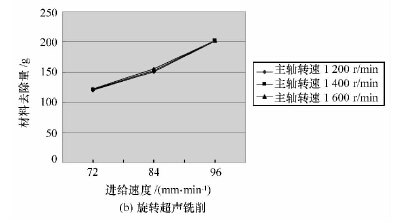

(2) 同じ送り速度との比較を図4に示す。 7と 8. 図7から、同じスピンドル速度での材料の除去がフィードレートと共に増加することがわかるが、これはロータリー超音波ミリングがより大きな材料除去を有することは明らかである。伝統的なフライス。 図中の図である図8に示すように、従来の加工では、一定のスピンドル速度における送り速度の増加とともに粗さ値が常に増加し、ある程度の高いスピンドルで減少する傾向がある。 しかし、回転超音波粉砕では、送り速度が増加するにつれて、表面粗さが増大する。 この また、高速がロータリー超音波で必要ではないことを示しています。 両方の処理方法において、回転超音波ミリングは明らかにより高い利点を有する。表面粗さを加工するための従来の加工方法

図7同じ送り速度での材料除去速度の比較

3。 .結論

ロータリー超音波と数値制御技術の組み合わせによる材料処理機構の解析により、さまざまな処理パラメータが導入され、材料除去のための数値制御回転式ミリングの数学的モデルが確立されました。さまざまなパラメータ。 実験的比較は、同じ条件下で、回転超音波機械加工が、除去された材料の量、または機械加工された表面の粗さに関して従来の加工よりも優れていることを示しているが、処理パラメータの特定の最適化は依然として得られる必要があることを示している。多数の実験。

専門の超音波ミリングを見つけてください。ソリューション?

クリック Altrasonic テクノロジー実現する それ!

© 著作権: 2026 Hangzhou Altrasonic Technology Co.,Ltd 全著作権所有

IPv6 ネットワークがサポートされています

スキャン Wechat