セラミック材料を加工するための最良の方法

セラミック材料を加工するための最良の方法

超音波加工技術は、製造業者が高度なセラミックのスループットを向上させるのに役立ちます。

次世代 医療産業のための股関節コンポーネント、セラミック材料の機械的性質のための防衛システムのためのミサイルドーム。アプリケーションの幅広い範囲に最適です。 酸化アルミニウムなどのセラミック材料 (アルミナ)窒化ケイ素と窒化ケイ素は多くの有益なものを持っています。極度の靭性、高温に耐える能力、および化学的腐食に対する耐性。 これらの プロパティなど、耐久性を持つコンポーネントが必要な設計者にとって陶磁器を作ります。 残念ながら、 それらの 同じ性質もまた、適切なものなしで克服することが困難な製造上の課題を提示する。

柔らかい光学ガラスから作られた構成要素は、計算機械を用いて効果的に製造することができる。(CNC)ダイヤモンドを含浸させた回転切削工具を使用した工作機械。 しかし、 の場合 の場合この方法をセラミックに適用し、切削工具はるかに速い速度で摩耗します。工具およびワークピースは、材料の硬さのためにより大きな力を耐える。 に 増大した力を補償すると、マシンオペレータは切断送り速度を下げながら工具スピンドル速度を増加させなければならない(工具がそのように動かされる速度)。 最終的には、これはより長いサイクルタイムとより少ない効率をもたらす。

超音波機械加工

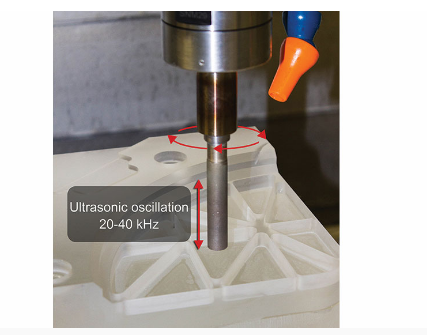

超音波支援 。 機械加工は、伝統的な課題を克服するのに役立ちます。CNC 機械加工 超音波加工中心* .費用効果的に技術を組み込んだ機械セラミック コンポーネント。 超音波機械加工は、 上限 回転工具への振動。これらのFreer切断を可能にする非常に硬い。

振動の振幅は小さい(マイクロメートル)しかし材料の除去には効果的ですツールはその理想的な周波数で振動しています。 Kilhertz(kHz)で測定された理想的な周波数を維持し、機械が最高の効率で実行されていることを確実にします。

プロタリーソフトウェア** 周波数掃引を実行して、各ツールの理想的な発振周波数を決定します。初期設定。 周波数掃引は最適な周波数を識別します。(典型的には20~40以下 KHz)ジョブに利用されているツールのサイズ、形状、および質量を分析することによって。 理想的な周波数が決定され、サイクルが始まると、ピーク超音波加工を維持するために部品が機械加工されている間、ソフトウェアは周波数を自動的に調整します。 加工条件の変化に応じて、周波数のシフトは数Hertzから数百Hertzまでの範囲です。ツールはそのように接しています。

硬質セラミック材料のための高度な機械加工プロセスは以下の利点を提供します。

ワークピースとツールの力を大幅に削減機械加工により、処理速度と給紙速度を増やす自由

標準と比較したサイクルタイムの短縮/ミリング機械

部品や工具の力の減少の結果としての最小限の工具摩耗とより長い工具寿命

より予測可能なツールライフによる機械加工部品の精度の向上

ツーリングコストの削減

スピンドル速度の低下、特に穴の場合は.007 で

さらに、超音波機械加工は、標準と比較して表面品質の向上を示しています。CNC 研削 / 製粉。 この 特に重要です。 必要部品を達成するためには、後続の研磨工程が必要とされる。 より正確なもの .パートの 表面形状と粗さは粉砕工程の後、それが磨く時間が短くなります。

テストと結果

徹底的なテストが表示されています超音波加工技術を用いることで、セラミックの製造効率を高めることができる。 場合によっては、サイクルタイムが減少しました。その他 のとき 標準と比較して CNC 機械加工 2つの試験が最近行われ、異なる切断における超音波加工の能力を評価した。

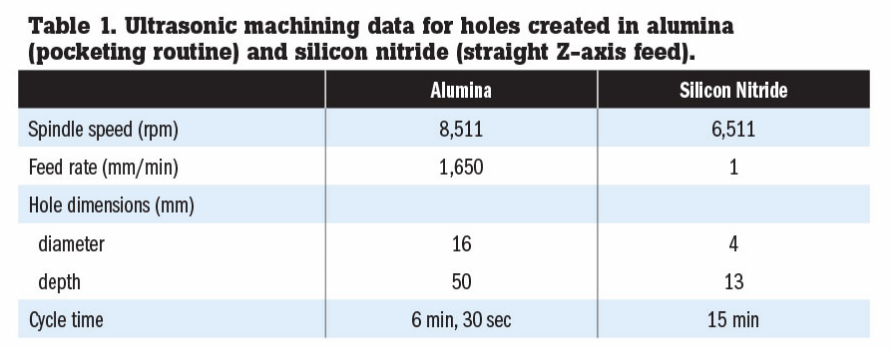

最初のテストには、アルミナの超音波加工が含まれていました。 技術的セラミックのアルミナファミリーは純度に従ってグループ化されています。 高純度アルミナは、より要求の厳しいものに最適です。 に 超音波加工、それぞれが直径16 mm、深さ50 mmの円形ポケットの利点を測定した。 超音波援助をA 12.7 mm 直径ダイヤモンド工具では、スピンドルは1,650 mm mm Min Min 各ポケットは6分から30秒のサイクルタイムで完成しました。比較すると、マシニングされています。これらの 従来の穴 CNC フライス盤は1時間以上かかり、過度の摩耗による各穴の後に工具を交換する必要があります。 超音波機械で使用されているダイヤモンド工具は、12穴を生産した後に非常に摩耗を示した。

2回目の試験は、窒化物上の超音波加工の有効性を決定するために行われた。 窒化シリコンは、それが非常に高い靭性を有するだけでなく、非常に高い熱衝撃を与えるだけでなく、抵抗性の高い粒構造を有する。このテストでは、A 4 mm ダイヤモンドコアドリルは、深さ13 mmの穴を形成するために、部分への直線のZ軸送りを行った。 超音波補助では、コア掘削パラメータは、6,511rpmのスピンドル速度と給電率が1 / Min がだが がA 1 MM MIN 送り速度は小さく、窒化シリコンの極端な硬度を考える理想的です。 これらの パラメータ、穴を完成させるための総サイクルタイムは15分、3倍速い。 標準CNC 機械加工

拡張機能

セラミック部品の市場が成長し続けるにつれて、製造業者は最新の技術を搭載していることが重要です。 超音波機械加工中心。 標準CNC 研削 / ミーリング 機械とさまざまなアプリケーションに最適です。 その必要性は軽量化された ダイヤモンド研削工具への超音波振動を加える部品、長芯、小穴、または複雑な幾何学的特徴、または幾何学的な振動を添加し、工具を増やします。 超音波マシニングセンタを使用する製造業者は、時間を短くしながらセラミック部品のスループットを経験することができます。

プロの検索UlReasonic あなたのアプリケーションのための補助加工?

クリック Altrasonic 補助加工それを実現するために!

© 著作権: 2025 Hangzhou Altrasonic Technology Co.,Ltd 全著作権所有

IPv6 ネットワークがサポートされています

スキャン Wechat